A-skaftene tar form i Gandsfjorden

To uker etter sjøsettingen av bunncellene, 19. mai 1984, startet arbeidet med å bygge konstruksjonen i høyden. Som med øvrige condeep-plattformer ble dette gjort med «glidestøping», en kontinuerlig vertikal støpeprosess der betongen støpes vått i vått, ikke helt ulikt hvordan en 3D-printer opererer i dag.

Arbeidet ble drevet frem av 1400 hydrauliske jekker som løftet forskalingen, altså støtten som holdt betongen på plass, oppover. På det meste opp mot seks cm i timen. Konstruksjonen ble senket ned i fjorden etter hvert som den ble støpt videre i høyden. Når lagercellene var ferdigstøpt og forseglet i toppen på 70 meters høyde, startet arbeidet med de fire 90 meter høye skaftene som skulle understøtte plattformdekket.

Selve støpningen, og transporten av sementen med trillebår var svært arbeidskraftintensiv, men kunne i stor grad baseres på ufaglært arbeidskraft, som studenter. Mye av arbeidet skjedde dessuten på sommeren, noe som gjorde «gliden» til en attraktiv sommerjobb for mange.[REMOVE]Fotnote: Statoil. (1990, november). Gullfaks – glimt fra historien om et helnorsk oljefelt. Den norske stats oljeselskap a.s. Stavanger. Side 60-61 https://www.nb.no/items/4f4ceb82f9be24c64834e1a04a0a7ca1?page=0&searchText=helnorsk På det meste arbeidet nærmere 1600 betongskulptører på understellet på Gullfaks A.[REMOVE]Fotnote: Hagland, J. (1983, 3. februar). Stavanger Aftenblad, s. 20. Samtidig ble armeringsjern lagt for å stabilisere og sikre strukturen til å tåle trykket på 130 meters havdyp og vekten av plattformdekket.

Detaljprosjekteringen fortsatte parallelt med at understellet ble bygget ut. Det forelå altså ikke en fullstendig plan for hvordan alt skulle løses i forkant. Byggingen skjedde dermed med et visst innslag av «veien blir til mens vi går».

Anleggsleder Kolbjørn Næsje beskrev prosessen treffende i et intervju med Statoils internavis Status: «Vi begynner å støpe kjelleren før vi vet hvordan taket skal se ut.»[REMOVE]Fotnote: Statoil. (1983). Statoil (Vol. 5, Nr. 3, s. 17).

Fire skaft i T-formasjon

Byggingen av betongunderstellet til Gullfaks A fulgte et kjent mønster. Men i motsetning til tidligere plattformer skulle Gullfaks A bestå av fire, i stedet for tre, skaft.

Av sikkerhetshensyn ble plattformdekket designet med større avstand mellom boreområdet og boligmodulen enn på tidligere plattformer, noe som førte til at et ekstra skaft måtte bygges i midten.

Det fikk følger for hvordan cellene og bunnen av skaftene måtte legges opp. Skaftene ble plassert i en T-formasjon, der to parallelle boreskaft ble plassert på sørsiden og nordsiden under plattformens østlige del, mens utstyrsskaftet ble plassert i midten og vannskaftet lengst vest, under boligmodulen.

Denne spesielle utformingen krevde at ett av skaftene ble bygget i forlengelsen av en av lagercellene. Den aktuelle cellen måtte derfor forankres ekstra godt for å sikre stabiliteten.[REMOVE]Fotnote: Statoil. (1990, november). Gullfaks – glimt fra historien om et helnorsk oljefelt. Den norske stats oljeselskap a.s. Stavanger. Side 42-47 https://www.nb.no/items/4f4ceb82f9be24c64834e1a04a0a7ca1?page=0&searchText=helnorsk

I forbindelse med denne forankringen skjedd det en ulykke. Den 11. September 1984 arbeidet NC med en betongplate som skulle forsterke forbindelsen mellom vannskaftet (vest, under boligmodulen) og de omkringliggende cellene. Platen raknet før betongen hadde stivnet og 250 kubikkmeter betong rant ned i en av cellene. Ingen personer mistet livet eller ble skadet og plattformen tok mindre skade av hendelsen enn man skulle tro. Hendelsen medførte imidlertid kostnader på flere millioner.[REMOVE]Fotnote: Sletten. S. (13.september 1984) Betong-ras på Gullfaks. Stavanger Aftenblad. S. 7

Samkjørte stålleveranser

Det gikk med mye stål i byggingen av understellet til en condeep, og Gullfaks A var intet unntak.

Norsk Jernverk i Mo i Rana ble for første gang direkte involvert i et oljeprosjekt gjennom å signere kontrakt med lisenshaverne, heller enn med underleverandørene. Norsk Jernverk leverte 5000 tonn stålbjelker til plattformen. En samkjøring av leveransene gjorde det lettere å kontrollere forsyningene. Til sammen ble det brukt 28 000 tonn armeringsstål på plattformen, tilsvarende vekten av fire Eiffeltårn.[REMOVE]Fotnote: Statoil. (1990, november). Gullfaks – glimt fra historien om et helnorsk oljefelt. Den norske stats oljeselskap a.s. Stavanger. Side 42-47 https://www.nb.no/items/4f4ceb82f9be24c64834e1a04a0a7ca1?page=0&searchText=helnorsk

For første gang ble også rustfritt stål brukt i mange av rørene som ble støpt inn i betongen. Det økte holdbarheten til viktige komponenter i plattformen, som på denne tiden var estimert å ha en levetid på rundt 30 år.[REMOVE]Fotnote: Statoil. (1990, november). Gullfaks – glimt fra historien om et helnorsk oljefelt. Den norske stats oljeselskap a.s. Stavanger. Side 42-47 https://www.nb.no/items/4f4ceb82f9be24c64834e1a04a0a7ca1?page=0&searchText=helnorsk

Mekanisk utrustning

Moss Rosenberg Verft fikk høsten 1982 oppdraget med å montere det mekaniske utstyret i betongdelen. Dette arbeidet ble utført delvis parallelt med byggingen av selve betongkonstruksjonen, og ville pågå helt frem til 24. november 1985.[REMOVE]Fotnote: Risholm, T. (1985, 30. november). God fortjeneste på Gullfaks-skaftet. Stavanger Aftenblad, s. 6.

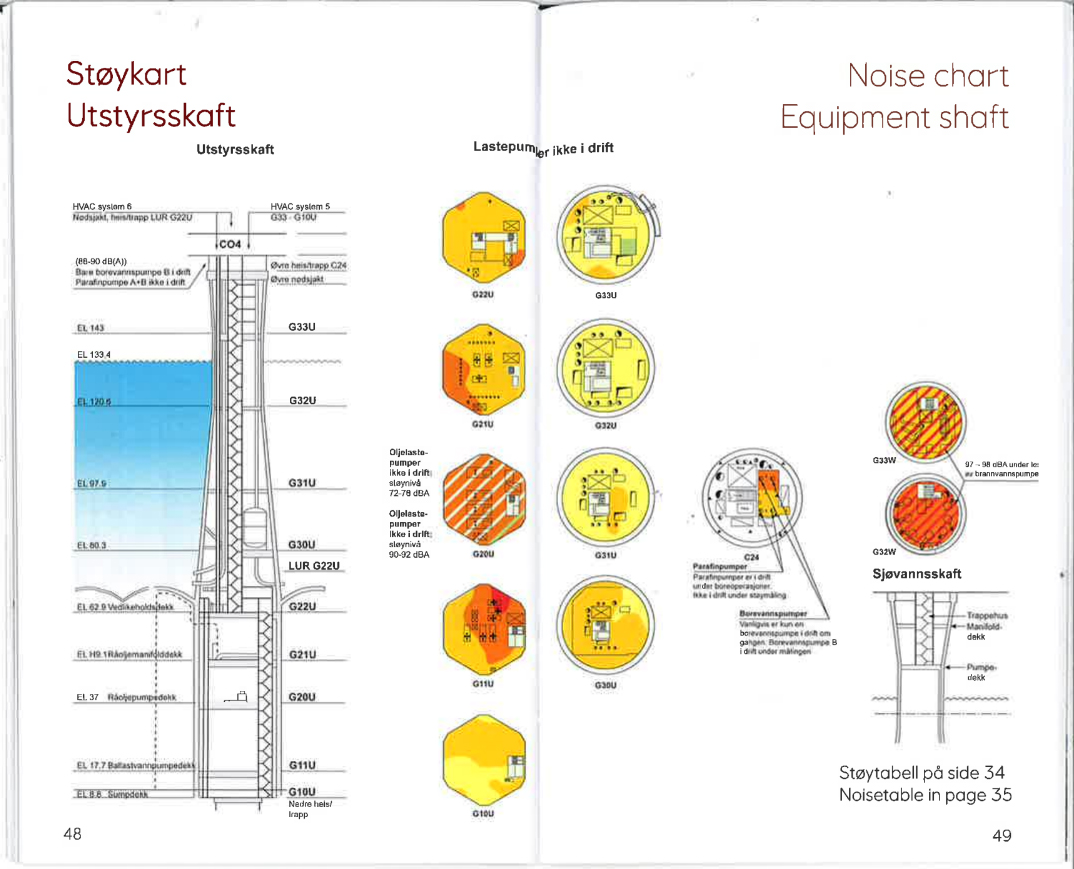

Skaftene inneholder store mengder mekanisk utstyr, fra pumper, rør og målere til heis. Oljen som produseres på Gullfaks A går via utstyrsskaftet før den går ut i lagercellene, og gassen går via samme skaft før den sendes ut i Statpipe-rørledningsystemet. Skaftet består av flere etasjer med ulike funksjoner.

De 48 brønnene på Gullfaks A går alle gjennom ett av boreskaftene, mens sjøvannsskaftet trenger pumper og utstyr for å fjerne salt fra sjøvann. Skaftene er altså ikke hule betongskall. Rosenberg Verft sin jobb var å fylle skaftene med utstyret det trengte for å fungere.

I en tid preget av nedgang i skipsindustrien var kontrakten viktig for Rosenberg verft. Den bidro til at verftet hadde bedre utsikter enn de fleste av konkurrentene sine.[REMOVE]Fotnote: Tagesen, D., & Eide, L. (1982, 17. november). Hardt for verft også i Rogaland. Stavanger Aftenblad, s. 27. Kostnadene landet til slutt på 780 millioner 1985-kroner, og hadde sysselsatt totalt 1100 årsverk. På det meste var 500 ansatte i sving samtidig.[REMOVE]Fotnote: Risholm, T. (1985, 30. november). God fortjeneste på Gullfaks-skaftet. Stavanger Aftenblad, s. 6.

Den geografiske nærheten til Norwegian Contractors sitt anlegg i Hinnavågen var et klart konkurransefortrinn. Kontrakten på utrustning av skaftet var særlig viktig siden det medførte at Rosenberg verft ville stille sterkere i den kommende konkurransen om å få bygge dekket, en vesentlig større leveranse enn skaft-utrustning. Verftet vant likevel ikke dekkskontrakten for A-dekket.[REMOVE]Fotnote: Nerheim, G., Jøssang, L. G., & Utne, B. S. (1995). I vekst og forandring: Rosenberg Verft 100 år 1896–1996 (s. 413). Kværner Rosenberg a.s.

16. august 1985 var understellet klart for avreise, fra Gandsfjorden til Digernessundet ved Stord, hvor det skulle kobles sammen med dekket. Konstruksjonen veide 630 000 tonn, og ble håndtert av ni slepebåter.[REMOVE]Fotnote: Olsen, M. (1985, 16. august). Gullfaks A i oppbrudd. Stavanger Aftenblad, s. 7. I Digernessundet skulle understellet vente i ca. et halvt år, frem til dekket var klart.