Gullfaks C: Glid og mekanisk utrustning

På grunn av høyden til Gullfaks C sitt betongunderstell, kunne verken hovedgliden eller skaftegliden utføres i den relativt sett grunne Gandsfjorden. Da pekte rkjesfjorden og Vats i nordfylket seg ut som det beste stedet å gjøre begge deler.

Hovedgliden

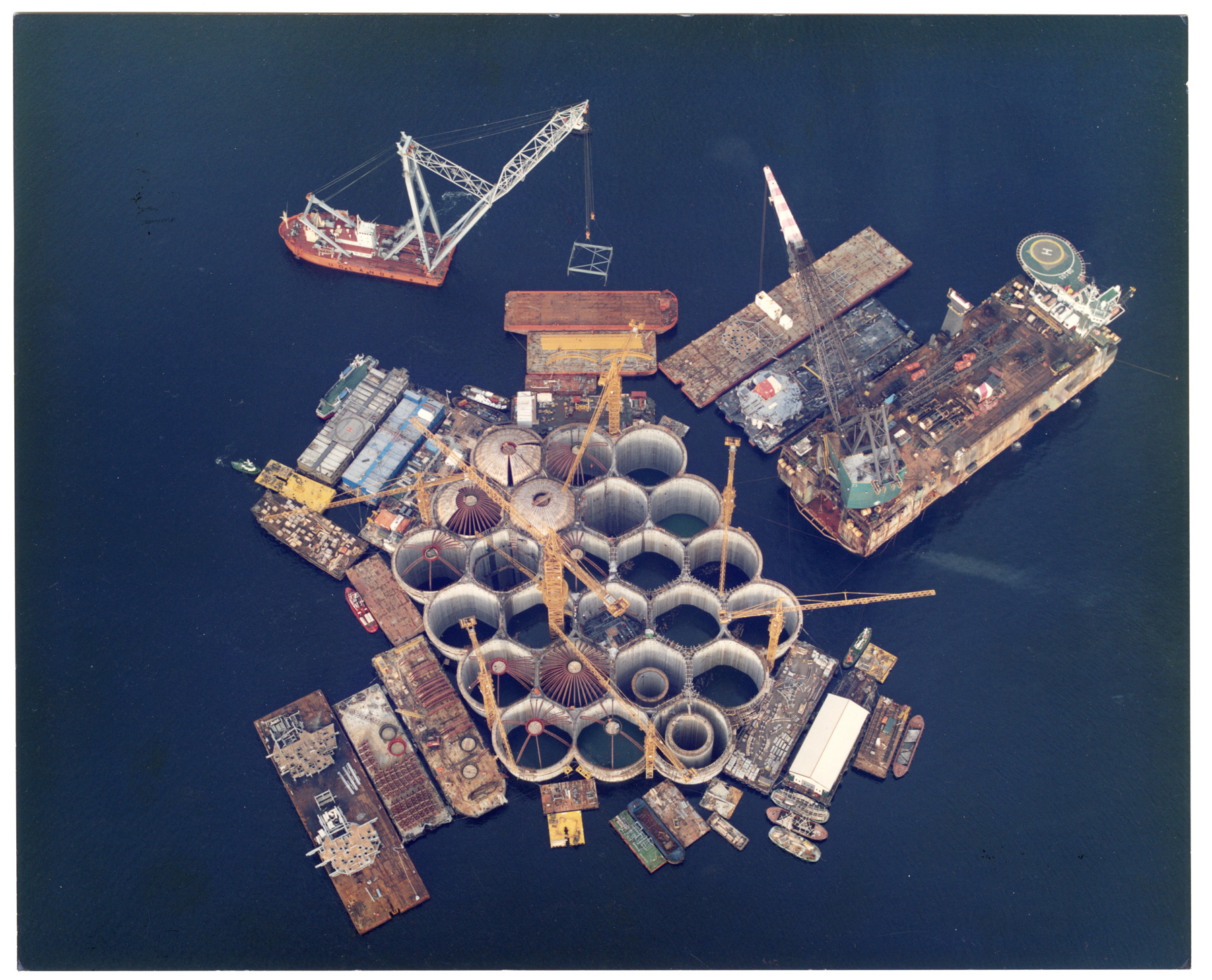

Sommeren 1987 var det klart for hovedgliden, som vil si (vertikal) glidestøping av betongcellene fra bunnseksjonen, altså skjørtene og bunnen av cellene, til toppen av celleveggene. Glidestøping vil si at forskalingen/støpeformene rundt de sylinderformede cellene flyttes oppover i takt med at betong tilføres, størkner og herdes.[REMOVE]Fotnote: For mer om glideforskaling, se: Sandberg, Finn Harald: Sirkelens kvadratur. https://draugen.industriminne.no/nb/2018/07/02/sirkelens-kvadratur/

Dag og natt i sju intensive uker sørget 2000 personer, av disse 1200 ekstramannskaper, for at de 24 cellene vokste med 56 meter. Til dette ble det brukt 25 000 tonn armering og 115 000 tonn betong.[REMOVE]Fotnote: Steen, Øyvind (1993). På dypt vann. Norwegian Contractors 1973-1993. Oslo: Norwegian Contractors, s. 49. Mang en student fikk en nyttig fysisk arbeidserfaring under åpen himmel, som var fjernt fra det studier under lesesalslamper kunne tilby resten av året.

Etter at hovedgliden var ferdig, ble celletakene støpt.

Skaftegliden

I februar 1988 stod prosjektorganisasjonen overfor flere utfordringer: Oppgaven var å glidestøpe fire skaft i forlengelsen av fire av de 24 cellene som allerede var ferdigstøpt. Hvert av skaftene skulle ha en høyde på 165 meter (Oslo Rådhus er til sammenligning «kun» 66 meter høyt).

For det første hadde det aldri blitt bygd så høye skaft på condeeper før.

For det andre skulle tre av de fire skaftene ha en tre graders helning (for å kompensere for større bunn- og celleseksjon, men samtidig omtrent likt dekksareal som Gullfaks A). Å foreta glidestøp i vinkel var en stor utfordring for både folk og utstyr. Her fikk Norwegian Contractors god bruk for erfaringene fra byggingen av Skråtårnet i Jåttåvågen.[REMOVE]Fotnote: Om Skråtårnet, se Sandberg, Finn Harald: Det skjeve tårn i Stavanger https://draugen.industriminne.no/nb/2018/05/14/det-skjeve-tarn-i-stavanger/

For det tredje supplerte byggherren nå den tradisjonelle ordningen med å frakte betong til forskalingene manuelt med trillebår: Mye av betongen ble nå pumpet opp i forskalingsformene gjennom rør som var støpt inn i skaftenes betongvegger.[REMOVE]Fotnote: Se Steen, Øyvind (2002). Den frie tanke – om kreativ frihet og en ledende norsk ingeniør. Lillestrøm: Byggenæringens forlag, s. 116; samt Steen, Øyvind (1993). På dypt vann. Norwegian Contractors 1973-1993. Oslo: Norwegian Contractors, s. 49.

Noe av årsaken til at NC lenge holdt fast på manuell håndtering av betongen, var den konstante faren for tetting av tilføringsrørene.

Diameteren på skaftene var på 30 meter nederst, og på det smaleste kun 14 meter. Veggtykkelsen varierte fra 1,8 meter til 65 centimeter.[REMOVE]Fotnote: Heggebø, Thorleif (1988). «Skafteglid i 50 døgn. Verdens største plattform reiser seg i Vats». Status (Statoil) 1988, Nr. 5, s. 8.

Det manglet ikke på folk som ville være med de hektiske ukene denne spesielle skaftegliden stod på. Det var rundt 800 søkere til de 400 midlertidige stillingene som jernbindere og støpere. To tredeler av de som fikk jobbtilbud var erfarne betongbyggere med til dels lang reisevei, mens resten i stor grad var unge uerfarne arbeidere fra lokalmiljøet. Målet var å lære de sistnevnte opp til å gå inn i erfarne roller ved senere condeep-prosjekter. For hvert dagskift var utbetalingen 1000 kroner, for et nattskift 1170 kroner.[REMOVE]Fotnote: Norges Banks prisvekstkalkulator beregner at 1000 1988-kroner tilsvarer 2361 2023-kroner. https://www.norges-bank.no/tema/Statistikk/Priskalkulator/

Det ble det raskt penger av på de 50 dagene skaftegliden pågikk. Personalsjef for timelønnede i NC, Kjell Ludvigsen, kunne informere om at de fleste yrkeskategorier var representert i søknadsbunken, blant annet emissærer, prester, bønder og skoleelever. I tillegg kom de 600 fast ansatte i NC, som i stor grad bodde i Stavanger-regionen.[REMOVE]Fotnote: Heggebø, Thorleif (1988). «Raske penger på gliden: Prester, bønder og studenter i kø». Status (Statoil) 1988, Nr. 5, s. 8-9. https://www.nb.no/items/95b68bcc9236fe101ad4543f69b14e13?page=7&searchText=%22Gullfaks%20C%22

Til sammen var det altså omtrent 1000 personer sysselsatt i Vats, med andre ord rundt halvparten av de som deltok på hovedgliden. Totalt gikk det med 8200 tonn armering og 40 000 m3 betong, det vil si rundt en tredel av det som ble brukt i hovedgliden. Hvert døgn avanserte gliden i gjennomsnitt tre til fire meter.[REMOVE]Fotnote: Steen, Øyvind (1993). På dypt vann. Norwegian Contractors 1973-1993. Oslo: Norwegian Contractors, s. 49.

Mekanisk utrustning

Kontrakten om skaftutrustning til en verdi på 800 millioner kroner gikk i januar 1986 til Aker Contracting. Selskapet tapte imidlertid store penger på oppdraget, rundt en kvart milliard kroner. Hovedårsaken var en kraftig underkalkulering av hvor mange arbeidstimer som måtte til for å fullføre oppdraget.

«Me har undervurdert både omfanget og kompleksiteten på arbeidet. På ingeniørdelen har me brukt 100 000 timar meir enn forutsatt. Dei fysiske arbeida saman med installasjonen i skaftet har hatt ei overskriding på 300 000 timar. I tillegg har me ei overskriding på timeforbruket på 4-500 000 timar», sa direktør Per H. Houge.[REMOVE]Fotnote: Ueland, Margunn (15.09.1988) Aker taper 250 mill. på Gullfaks C-skafta. – Me har gjort ei grov undervurdering av omfang og kompleksitet. I: Stavanger Aftenblad 15.09.1988, s. 11.

Arbeidet omfattet blant annet utvendige stigerør, lederør til boring og trappetårn med heiser. En god del av utstyret var laget utenfor Norge, i land som Storbritannia, Tyskland, Finland, Italia og Nederland.[REMOVE]Fotnote: Hansen, Thorvald Buch m. fl. (1990). Gullfaks – glimt fra historien om et helnorsk oljefelt. Stavanger. Statoil, s. 108.